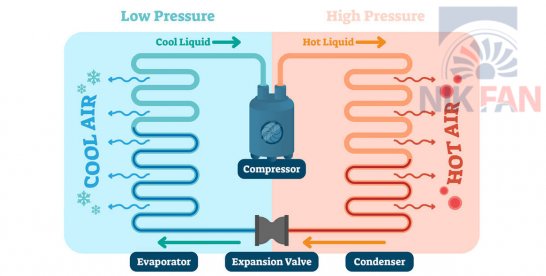

اواپراتور (Evaporator) نوعی مبدل حرارتی ست و یکی از مهم ترین و اصلی ترین اجزاء سیکل تبرید می باشد. این دستگاه در کنار کمپرسور، کندانسور و شیرانبساط ، اجزاء اصلی هر سیستم برودتی را تشکیل می دهند. اواپراتور در سیستم برودتی پس از شیرانبساط و قبل از کمپرسور قرار گرفته است و عمل تبخیر در ان صورت می گیرد.

در سیکل تبرید ابتدا مبرد گازی وارد کمپرسور شده و دچار افزایش فشار می شود، سپس وارد کندانسور شده و حرارت خود را به محیط بیرون می دهد و به مبرد مایع تبدیل می شود. در مرحله بعدی مبرد با عبور از شیرانبساط دچار افت فشار می شود و نقطه ی تبخیر آن کاهش می یابد و آماده ورود به اواپراتور می شود. مبرد با ورود به اواپراتور، با کمک سیال دیگری (هوا در سردخانه و آب در چیلر) که به طور غیر مستقیم با آن در ارتباط است، تبادل حرارت انجام می دهد و گرمای آن سیال را می گیرد و خود تبخیر می شود.

در صورت نیاز به مشاوره و یا تمایل به خرید انواع اواپراتور، با کارشناسان ما تماس بگیرید.

اواپراتور چه کار میکند

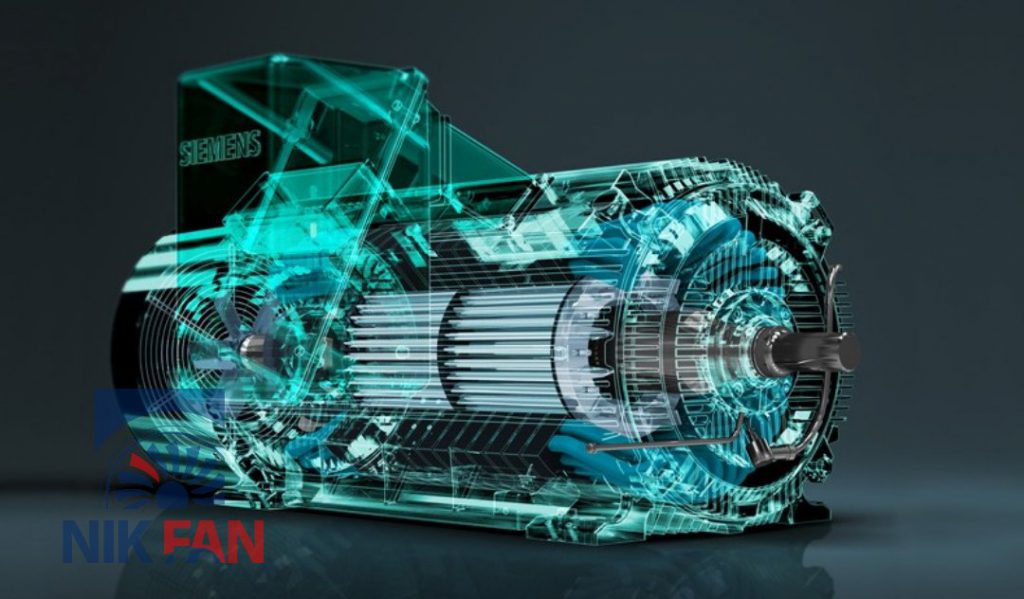

اواپراتور نوعی مبدل حرارتی ست که در آن مبرد مایع وارد دسته ای از لوله ها یا کویل ها شده و چون این مبرد مایع فشار پایینی دارد، با جذب کمترین حرارت از سیال اطراف لوله شروع به جوشیدن می کند. سیال اطراف لوله می تواند هوا یا آب باشد. بدین ترتیب مبرد مایع در اواپراتور بر اثر جذب حرارت، تبخیر شده و از فاز مایع به فاز گاز تبدیل می شود، به همین دلیل به اواپراتور، تبخیر کننده نیز می گویند. پس از تغییر فاز مایع به گاز، سیال اطراف لوله ها دچار کاهش دما شده و این چنین اواپراتور باعث سرمایش می شود.

انواع اواپراتور

اواپراتورها در صنعت از نظر کاربرد چندین نوع می باشد که در زیر بیشتر به آن خواهیم پرداخت .

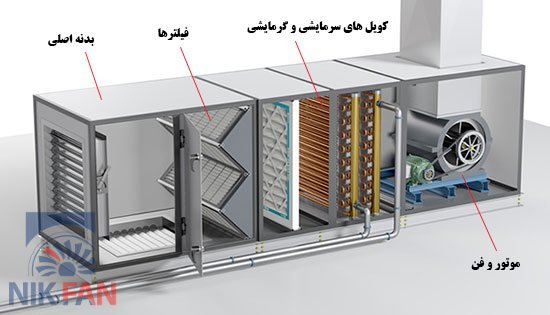

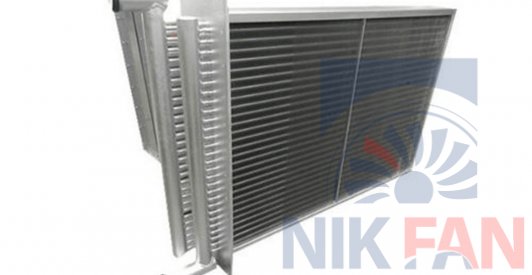

اواپراتور هوایی

این نوع جهت سرد کردن هوا به کار گرفته می شود. مبرد در داخل لوله ها یا کویل هایی مارپیچ از جنس مس در جریان است. در ساختمان اواپراتور های هوایی، صفحات نازکی از جنس آلومینیم به نام فین، قرار دارد. همچنین دارای فن هایی نیز هستند. فن ها هوای گرم را به داخل فین ها و لوله ها می دمد و چون در داخل لوله ها مبردی با فشار پایین حضور دارد، مبرد شروع به جوشیدن کرده و گرما را به خود جذب می کند. سپس هوای سرد (هوایی که گرمایش جذب شده و دمای آن کاهش یافته است) از سمت دیگر این دستگاه وارد اتاقک سردخانه شده و ایجاد سرما می کند.

فین ها، وظیفه افزایش مقدار انتقال حرارت را بر عهده دارند. همچنین به علت اینکه انتقال حرارت فرآیندی کند و زمان بر است، در طی مدت زمان طولانی، عمل تبخیر در داخل لوله ها انجام می شود، به همین دلیل لوله های مسی این دستگاه ها را با طول زیاد اما مارپیچی می سازند تا فضای کمتری را اشغال نماید. این مدل از اواپراتور ها در سردخانه ها و در پکیج های هواساز کاربرد بسیاری دارد.

به این نوع از اواپراتورها، اواپراتور فن دار یا اواپراتور خشک نیز گفته می شود. یکی از مزایای اواپراتور های فن دار هزینه پایین نگهداری آن نسبت به دیگر انواع اواپراتور ها می باشد. لازم به ذکر است که اواپراتور های خشک در فضای آزاد نصب شده و سیال واسطی مانند آب در آن نیست که بتواند مشکل ساز گردد.

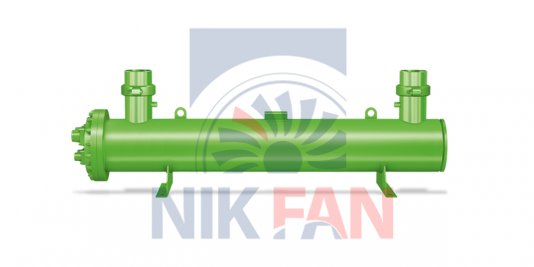

اواپراتور پوسته لوله

این نوع از اواپراتورها به نام های اواپراتور آبی یا مرطوب نیز معروفند. اواپراتور های مرطوب جهت سردسازی مایعات طراحی شده اند. ساختمان اواپراتور های آبی دارای یک پوسته و لوله هایی مارپیچی داخل آن می باشد. پوسته به عنوان مخزن عمل نموده و دو جریان متفاوت بدون هیچ تماس مستقیم ، درون لوله ها جریان دارند.

یک سیال مانند آب از سویی وارد و از سوی دیگر خارج می گردد. ضمنا سیال دیگری همچون مبرد همزمان از سمت دیگر ورود و خروج می کند. سیال مبرد با جذب گرما شروع به تبخیر می نماید. سپس سیال آب با از دست دادن گرما، سردتر می شود. بدین ترتیب 2 جریان همزمان و در مجاورت هم و بدون هیچ امتزاج و یا مخلوط شدنی در داخل اواپراتورهای مرطوب تبادل دمایی دارند. معمولا جهت کنترل جریال دو سیال در داخل پوسته ، از دیواره هایی به نام سپرک یا بافل استفاده می گردد.

اواپراتورهای پوسته لوله کاربرد بسیار گسترده ای در صنعت برودتی و دیگر صنایع دارد. لذا در ظرفیت ها و طرح های گوناگون تولید می گردد. این نوع اواپراتور در سیستم های تهویه مطبوع و چیلربسیار کاربردی است. شبیه این نوع از اواپراتور ها، اواپراتور صفحه ای نیز وجود دارد که در ادامه به توضیح آن خواهیم پرداخت. این نوع نسبت به نوع صفحه ای دارای قیمت پایین تر، راندمان و ظرفیت بالاتر و ساختار مقاوم تری می باشد.

اواپراتور صفحه ای

اواپراتور صفحه ای یکی دیگر از انواع این دستگاه است. اواپراتور صفحه ای از نظر کارکرد شباهت زیادی به نوع پوسته لوله ای دارد و فقط در ساختار متمایزند. در اواپراتور صفحه ای به جای پوسته و لوله، از صفحات نازکی استفاده گردیده که سیال و مبرد بدون هیچگونه تماس مسقیمی، تبادل حرارت می نمایند. معمولا اواپراتور های صفحه ای نسبت به اواپراتورهای پوسته و لوله دارای راندمان بالاتری می باشد اما افت فشار بیشتری را ایجاد می نمایند.

از کاربرد های نوع صفحه ای می توان به موارد ذیل اشاره نمود:

- در سیستم های حرارتی و آب گرم مصرفی ساختمان

- گرمایش استخر و گرمایش از کف

- در سیستم های برودتی مثل چیلر، سردخانه ها و دستگاه های هیت پمپ

اواپراتور لوله ای یا Bare Tube

این یکی از ساده ترین انواع اواپراتور می باشد که در ساختار آن لوله های ساده مسی و فولادی به کار رفته است. در اواپراتورهای بزرگ ، و یا اواپراتورهایی که مبرد آنها آمونیاک است ازلوله های فولادی استفاده می شود. همچنین از لوله های مسی در ساخت اواپراتورهای کوچک با مبردهایی غیر از آمونیاک ، استفاده می گردد.

اواپراتور های لوله ای بدلیل قیمت مناسب و ساختار راحت که ثمره آن تعمیر آسان و کم هزینه می باشد ، بسیار محبوبند. از اواپراتور های لولخ ای در سردخانه های بدون فن، یخ ساز صنعتی، خنک کاری مایعات جهت ذخیره انرژی و غیره استفاده می گردد.

اواپراتور صفحه ای تخت یا Plate surface evaporator

اواپراتور صفحه ای تخت شباهت بسیاری با نوع لوله ای دارد. تنها تفاوت این دو عبور لوله ها از میان یک صفحه می باشد. وجود این صفحه باعث افزایش مقدار انتقال حرارت می گردد. اواپراتور صفحه ای تخت در مدل ها و سایز های متفاوتی طراحی و تولید می گردد. معمولا این اواپراتور ها به وسیله جوش دادن دو صفحه بر روی هم ساخته می شود که برای عبور مبرد شیار هایی بر روی سطح صفحه ها ایجاد می شود که به شکل برآمده از روی صفحه های اواپراتور قابل رویت می باشد. به دلیل سادگی و راحتی در نگهداری و نظافت ، کاربرد بسیار زیادی در یخچال های خانگی و فروشگاهی دارد.

در صورت نیاز به مشاوره و یا تمایل به خرید انواع اواپراتور، با کارشناسان ما تماس بگیرید.

عدهای از نظر دمایی اواپراتور را به شکل زیر دسته بندی میکنند:

- DL: محدوده دمایی منفی 15 تا مثبت 5 درجه سانتیگراد

- DD: محدوده دمایی منفی 25 تا منفی 15 درجه سانتیگراد

- DJ: محدوده دمایی منفی 40 تا منفی 25 درجه سانتیگراد

همچنین از نظر موادی که خنک میکنند به 3 دسته تقسیم میشوند.

- اواپراتور خنک کننده هوا (Air Cooling Coil)

- اواپراتور خنک کننده مایع (Liquid Coolers)

- اواپراتور تولید کننده یخ

اواپراتور سردخانه زیر صفر و بالای صفر

یک دستهبندی دیگر اواپراتور با توجه به کارگیری آنها در سردخانههای زیر صفر و بالای صفر است.

این اواپراتورها برای انجماد یا نگهداری طولانی مدت مواد غذایی، میوهها و سبزیجات در انواع سردخانهها به کار میروند.

در سردخانههای زیر صفری فاصله بین فینها معمولاً بیشتر از انواع بالای صفری است.

مثلاً در نوع زیر صفری فاصله بین فینها 0.8 سانتیمتر و در بالای صفری این فاصله 0.5 است.

اواپراتور تونل انجماد

در تونل انجماد به دلیل نوع کاربری که دارد باید بتواند هرچه سریعتر محیط داخل اتاق را سرد کند.

تفاوت اصلی اواپراتورهای تونل انجماد با انواع سردخانهای افزایش فاصله بین فینهاست تا از ایجاد برفک جلوگیری شود. تفاوت دیگر هوادهی بیشتر فنها جهت تسریع در سرد کردن تونل انجماد است.

اواپراتور سردخانه چگونه کار میکند؟

به طور کلی میتوان گفت سیال مبرد پس از اینکه توسط شیر انبساط منبسط شود وارد اواپراتور میشود و با جذب گرمای محیط (سردخانه) تبخیر شده و به کمپرسور باز میگردد.

در اواپراتور فشار گاز کاهش یافته و نقطه جوش سیال مبرد پایین میآید. در نتیجه؛ مبرد به راحتی تبدیل به گاز شده و گرمای داخل اتاق سردخانه را کاهش میدهد.

سیال مبرد درون کویلها با جذب گرمای اطراف اواپراتور، هوای آن ناحیه را سرد کرده و این سرما به کمک فن به کل فضای اتاق دمیده میشود.

فن اواپراتور سردخانه

مشابه فن کندانسور که در مقاله « کندانسور سردخانه چیست » به آن اشاره کردیم، در این دستگاه نیز معمولاً از فنها مکنده آکسیال استفاده میشود.

جالب است بدانید این فنها هوا را به صورت مستقیم میدمند و به همین دلیل، جابجایی هوای زیادی دارند. توجه داشته باشید که در صورت بروز اختلاف فشار هوا در پشت و جلوی فن، هوادهی کاهش مییابد.

پروسه دیفراست یا برفک زدایی در اواپراتور

همانطورکه میدانید هوای اطراف اواپراتور به شدت سرد میشود و بخار آب موجود در هوا به صورت شبنم روی فینها و صفحات اواپراتور مینشیند.

با کاهش دما این قطرات آب میتوانند منجمد شوند و مانند برفک جلوی انتقال دما بین اواپراتور و محیط را بگیرند و در نتیجه راندمان سیستم سرمایشی کاهش مییابد.

جهت برفک زدایی استفاده از دو روش زیر معمول است:

روش اول؛ استفاده از هیتر الکتریکی است. هیتر الکتریکی پس از توقف فعالیت کمپرسور شروع به کار میکند و برفکهای به وجود آمده را ذوب میکند.

روش دوم؛ به کمک آب یا گاز داغ انجام میشود. در این روش کمپرسور قطع نمیشود و یک شیر برقی آب یا گاز داغ را به سمت مدار برفک زدا هدایت میکند.

راهنمای انتخاب و خرید اواپراتور سردخانه

سیستم برودتی مجموعهای از چند قطعه است که باید با توجه نوع کاربری مورد نیاز کاربر انتخاب شوند.

در مرحله اول باید بار برودتی سیستم را محاسبه کنید. مرحله بعد انتخاب کمپرسور است و پس از آن برای انتخاب اواپراتور باید به کمپرسور و توان الکتریکی آن توجه کنید.

جهت دریافت مشاوره و کسب اطلاعات بیشتر و اطلاع از قیمت اواپراتور سردخانه با شماره زیر تماس بگیرید.